Moog T200-410J-0AA1 是穆格公司(Moog Inc.) 旗下T200系列的数字伺服控制器。该产品是一款高性能、紧凑型的阀用伺服驱动器/放大器,核心功能是接收来自上级运动控制器(如PLC、PAC)的模拟量或数字量指令信号,经内部PID算法处理后,输出精确的电流信号,以驱动Moog D系列等直动式伺服比例阀(DDV) 的力矩马达线圈,从而实现对液压执行器(油缸、马达)的力、速度或位置的精确闭环控制。它是连接控制系统与液压动力机构的“智能接口”。

在一台六自由度飞行模拟器上,每个运动轴都需要一个液压伺服作动器来驱动平台,模拟飞机在各种姿态下的运动。平台运动的逼真度、响应速度和定位精度直接决定了飞行员的训练体验。在这套系统中,每个液压缸都由一个Moog D661系列伺服阀控制,而每个伺服阀的“大脑”就是一台 Moog T200-410J-0AA1 数字伺服控制器。运动控制计算机根据预设的飞行参数,生成高动态的位移指令信号(±10V模拟量)发送给 T200-410J-0AA1。该控制器内部的高速数字处理器运行着优化的控制算法,输出精确的驱动电流给伺服阀。同时,安装在液压缸上的LVDT位移传感器将实际位置反馈回控制器,构成高带宽的闭环控制,确保平台的每一个俯仰、滚转动作都快速、平稳、精准地复现指令。它解决了高动态、高精度运动模拟中对液压伺服系统快速响应和稳定控制的核心难题。

主要参数 | 数值/说明 |

产品型号 | T200-410J-0AA1 |

制造商 | Moog |

产品类别 | 数字伺服控制器/阀用伺服放大器 |

系列 | T200系列 紧凑型数字控制器 |

指令输入 | ±10V DC 模拟量差分输入(标准),可选数字量输入(根据型号) |

反馈输入 | 支持LVDT/RVDT 或模拟量位移/速度传感器 反馈,用于闭环控制 |

输出驱动 | 输出电流信号,驱动直动式伺服阀(DDV) 力矩马达,驱动能力典型为 ±200 mA 或更高 |

控制算法 | 内置数字PID(比例-积分-微分)调节器,参数可通过软件或拨码开关调节 |

通信接口 | 可能支持RS-232/485 串行通信,用于参数设置、监控和诊断(视具体型号而定) |

电源要求 | 通常为 24V DC 工业标准电源供电(单电源或双电源) |

采样/更新率 | 高采样频率(kHz级),确保快速的控制回路响应 |

控制模式 | 支持位置控制、速度控制、力控制等多种闭环控制模式 |

诊断与保护 | 具备线圈开路/短路检测、输出电流监测、电源监测、超温保护等自诊断功能 |

工作温度 | 0°C 至 70°C (工业标准范围) |

安装方式 | 模块化设计,支持DIN导轨安装或面板安装,便于集成 |

外形尺寸 | 紧凑型设计,节省控制柜空间 |

Moog T200-410J-0AA1 代表了伺服控制从模拟向数字、从分散向智能集成的发展趋势。 创新点1:全数字控制与高级算法 与传统模拟放大器相比,T200 系列采用全数字信号处理。指令输入、传感器反馈的A/D转换、PID运算、PWM(脉宽调制)生成全部在数字域内完成。这带来了极高的参数一致性、稳定性和抗温漂、抗老化能力。数字化的PID算法可以实现更复杂的控制结构(如带前馈、陷波滤波器),以优化系统性能,抑制机械谐振。 创新点2:集成化与易于配置 该控制器将PID调节器、伺服驱动电路、传感器激励与解调电路、保护电路集成于一个紧凑的模块中。用户只需连接电源、指令、反馈和阀线圈,即可构成一个完整的伺服控制回路。其参数(如P、I、D值,增益,偏置)可通过PC软件(如Moog的调校软件)、前面板按键或通信接口轻松设置和优化,极大地简化了系统调试和匹配不同阀/执行器特性的过程。 创新点3:强大的诊断与通信能力 T200-410J-0AA1 具备全面的内部诊断功能,可以实时监测输出电流、阀指令、反馈信号、内部温度等。任何异常(如反馈丢失、线圈故障)都会触发报警输出(继电器干接点或状态位)。通过其通信接口(如RS-232),工程师可以在不中断系统运行的情况下,在线监控关键参数、修改设置,甚至进行简单的自动调谐,实现了智能化的预测性维护。

在一家汽车零部件企业的大型多轴疲劳试验台上,需要对底盘部件进行数百万次的程序化载荷谱测试。测试的载荷控制精度和波形复现度直接关系到试验结果的科学性和有效性。 应用流程: 试验台的每个加载作动器由Moog伺服阀控制,并配备力传感器。Moog T200-410J-0AA1 控制器工作在“力控制”模式。上位机生成复杂的动态载荷谱(正弦波、随机波、块谱)作为指令发送给控制器。控制器接收来自力传感器的反馈信号,通过高速PID运算实时调整输出电流,驱动伺服阀精确动作,使作动器施加的力紧紧跟随目标载荷谱。其高带宽确保了即使在高频载荷下,控制误差也极小。 带来的改进: 采用 T200-410J-0AA1 数字控制器后,试验台的载荷控制精度从之前的±2% FS提升到±0.5% FS以内,动态响应速度提高了约30%。这使得试验可以更真实地模拟实际路况,缩短了产品验证周期。其数字通信功能允许自动记录每次测试的控制参数和报警信息,实现了测试过程的数字化管理。试验室负责人表示:“这款控制器非常稳定,长时间运行参数不漂移。它的通信功能让我们可以远程监控所有试验台的运行状态,效率大幅提升。调试新的测试曲线也更快,因为参数设置都是数字化的,可重复性极好。”

构建一套完整的电液伺服控制系统,Moog T200-410J-0AA1 需要与以下核心部件协同工作:

· 伺服比例阀/伺服阀:如Moog D661系列、D760系列直动式伺服阀,是最终的执行元件。

· 反馈传感器:LVDT(测位移)、RVDT(测角度)、压力传感器(测力/压差)或速度传感器,用于构成闭环。

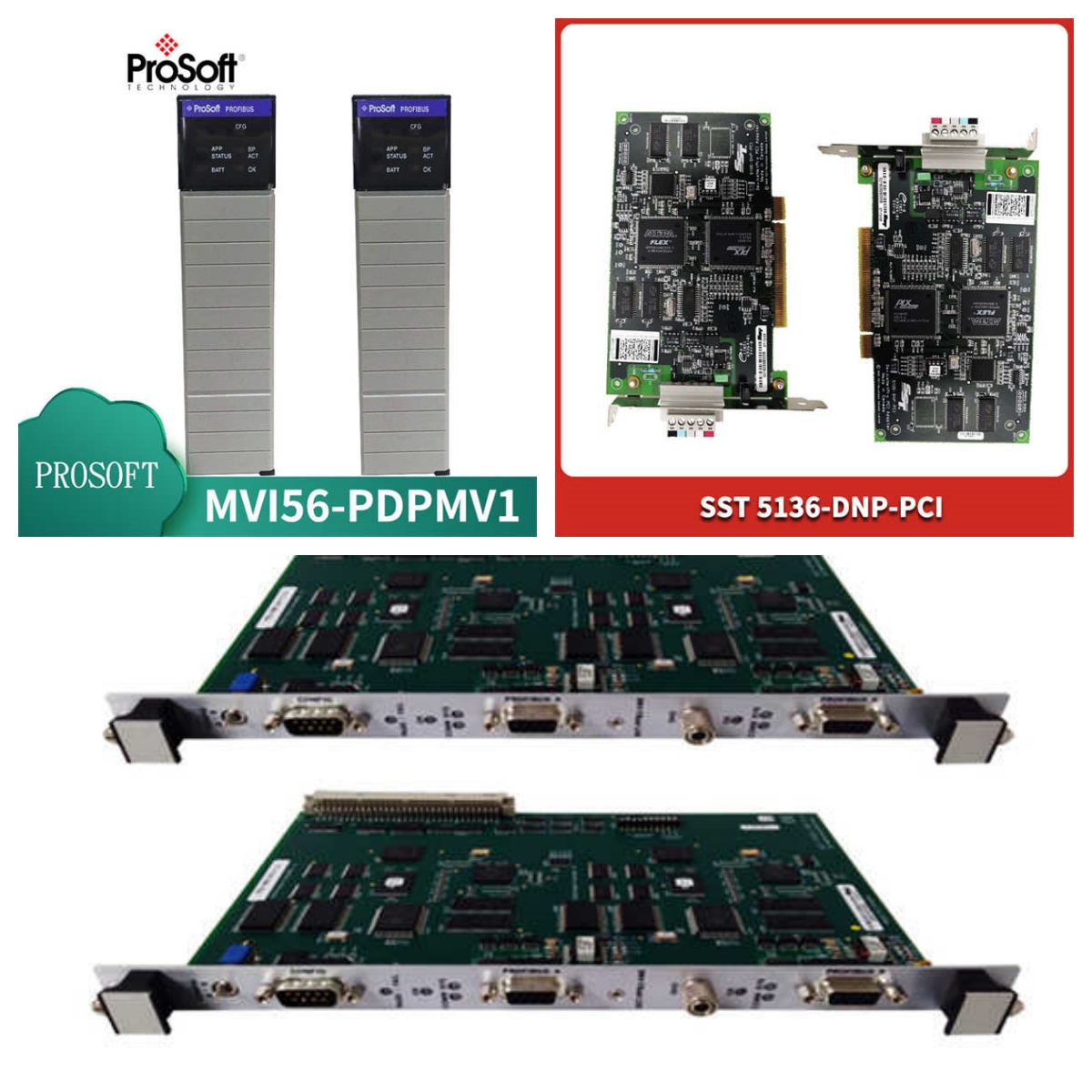

· 运动控制器/PLC:如Moog M4000 多轴控制器、NI CompactRIO 或高端PLC,用于生成复杂的运动轨迹和逻辑控制。

· 液压动力单元(HPU):提供稳定、洁净的高压液压油,包含变/定量泵、油箱、过滤器、冷却器等。

· 液压执行器:伺服液压缸或液压马达,完成最终的机械动作。

· 信号调理与隔离模块:在强干扰环境下,可能需要对指令和反馈信号进行隔离放大。

· 24V DC开关电源:为控制器提供可靠的工作电源。

· 调校与监控软件:Moog提供的专用软件,用于对控制器进行参数配置、数据记录和故障诊断。

Moog T200-410J-0AA1 的安装相对简便。通常采用DIN导轨安装,按照接线图连接电源、指令输入、反馈输入、阀线圈输出和报警输出。接线时需特别注意屏蔽线的处理,通常采用单端接地以减少干扰。初次上电后,需要使用调校软件或通过前面板进行基本的参数设置,如反馈类型选择、PID参数初步设定、比例尺调整等。 日常维护主要是定期检查接线是否松动,并通过其状态指示灯或监控软件查看设备健康状况。控制器本身可靠性高。发生故障时,通常表现为伺服阀不动作或振荡,可通过软件诊断信息或替换法判断。

扫一扫咨询微信客服

扫一扫咨询微信客服