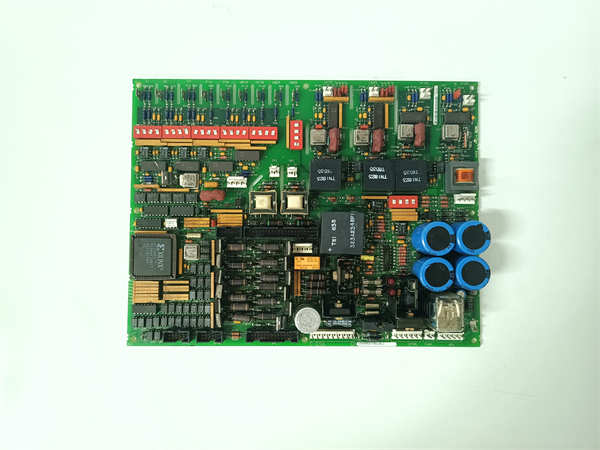

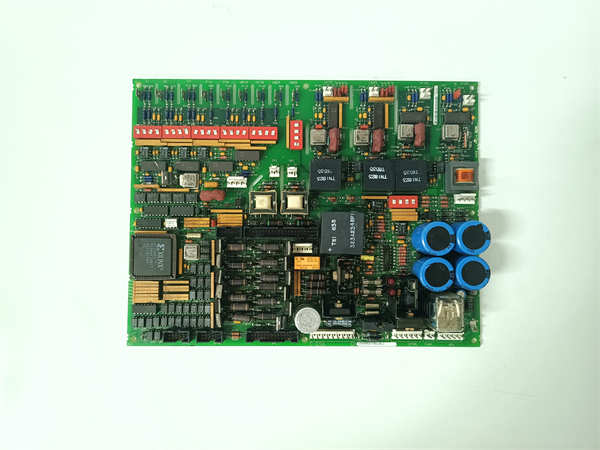

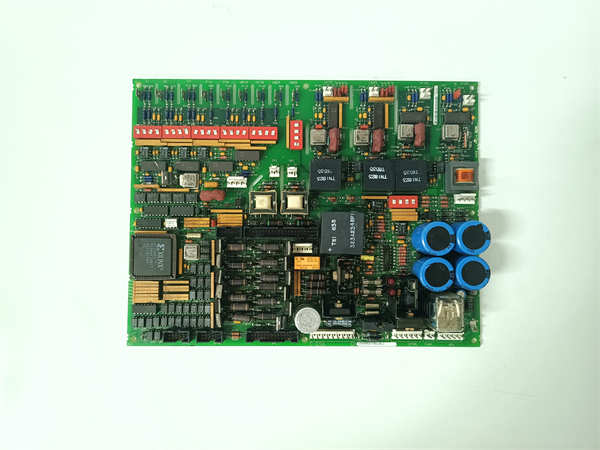

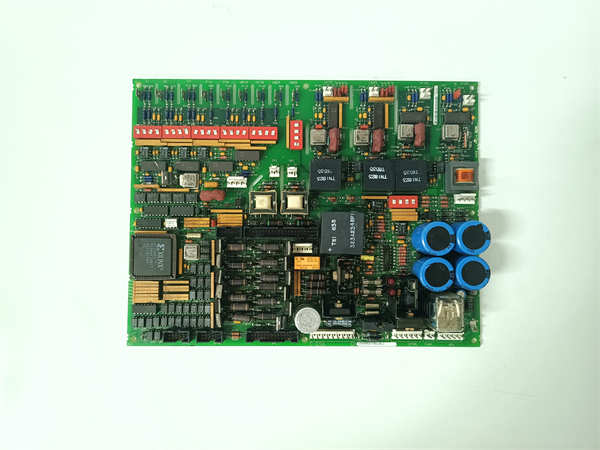

DS200DCFBG1BLC 是通用电气(GE)公司为其EX2000系列直流驱动器设计的一款关键终端板(Terminal Board),也常称为端子板。该模块不负责核心逻辑运算,而是作为驱动器内部电子控制单元与外部现场设备(如接触器、传感器、控制电源)之间的物理连接枢纽,为核心控制板提供电源分配、信号调理和电气隔离功能。应用场景

在一台大型轧钢机的GE EX2000直流传动柜内,主控制板(如DS200CTBAG1AAF)需要稳定可靠的工作电源,同时需要接收来自操作台的启停信号和速度给定信号。DS200DCFBG1BLC 终端板就扮演着“配电与信号调度中心”的角色:外部三相控制电源首先接入此板,经其内部的熔断器或保护电路后,再分配至系统的各个部分;同时,所有外部控制信号也首先汇集于此,再进行隔离和转换,然后才送至主控板。这种设计将大部分接线界面集中于此,使得驱动器的布线整洁规范,维护和故障排查变得更为直观高效。

核心参数速览

| |

|---|

| |

| |

| 终端板 / 端子板 (Terminal Board) |

| |

| |

| 通常为交流控制电源(如110VAC或220VAC) |

| |

| |

| |

| |

| |

| |

技术原理与创新价值

创新点1:集中化的电源管理与分配枢纽。 DS200DCFBG1BLC 板将驱动器的控制电源输入、滤波和保护功能集成于一身。外部电源进入驱动器后首先到达该板,经过其上的保护装置(如熔断器)后,被分配成多路稳定的低压电源,再通过内部线缆供给控制板、触发板等关键模块。这种设计简化了系统内部的电源布线,提高了可靠性,并便于进行统一的电源管理和故障隔离。创新点2:标准化的信号调理与接口隔离。 该终端板提供了标准化的接线端子,用于连接所有外部控制信号(如使能、速度给定、故障复位等)。板上通常集成了信号调理电路(如RC滤波)和隔离器件(如光耦),能够有效抑制从现场引入的电磁干扰(EMI)和电压尖峰,为内部精密的电子控制单元(如DS200CTBAG1AAF)提供一道坚固的电气屏障,显著提升了整个驱动系统的抗干扰能力和稳定性。创新点3:模块化结构提升可维护性。 将所有的外部接线集中在一个独立的、可拆卸的终端板上,是EX2000驱动器模块化设计的精髓。当需要检查线路或更换该接口单元时,技术人员可以非常方便地操作,而无需触及驱动器更核心、更复杂的部分。这极大地缩短了平均修复时间(MTTR),降低了维护难度和成本。

应用案例与行业价值

某大型造纸厂的一台卷纸机主传动EX2000驱动器报电源故障,导致停机。经检查,发现是DS200DCFBG1BLC 终端板上的一个电源滤波电容老化击穿,导致控制电源异常。应用流程: 维修人员切断驱动器总电源后,首先在DS200DCFBG1BLC 端子上验明无电。然后,他们仔细记录并断开所有外部接线,卸下固定该板的螺丝,拔掉连接背板的线缆,将故障板取出。更换新的DS200DCFBG1BLC 板后,按原样恢复所有连接。上电后,驱动器故障消除,恢复正常运行。带来的改进: 设备维护工程师表示:“DS200DCFBG1BLC 这种模块化设计太方便了。整个维修过程只用了不到一小时,远少于传统驱动器的维修时间。因为它只是接口板,不涉及复杂的控制参数,更换后无需重新调试,直接就能用。这为我们最大限度地减少了生产损失。”

相关产品组合方案

- 1.DS200CTBAG1AAF: EX2000驱动器的主控制板,是DS200DCFBG1BLC 的主要服务对象。

- 2.DS200TBBAG1AAF: 触发板,接收控制板指令驱动晶闸管,其电源可能由DS200DCFBG1BLC 提供。

- 3.DS200LDCAG1AAF: 逻辑电源板,可能与DS200DCFBG1BLC 协同工作。

- 4.DS200DMCAG1AED: 电机接触器控制板,与DS200DCFBG1BLC 有信号交互。

- 5.IS200 系列: GE Mark VI涡轮控制系统的模块,在电厂中可能与EX2000驱动器协同控制辅机。

- 6.IC693 系列: GE Fanuc PLC,可能作为上级控制器向EX2000驱动器发送指令。

- 7.驱动器功率单元(晶闸管桥): 驱动器的核心功率部件,由控制板和触发板驱动。

安装维护与全周期支持

安装或更换DS200DCFBG1BLC 前,必须确保驱动器完全断电,并等待主回路电容充分放电。操作人员应佩戴防静电手环。在拆卸旧板前,强烈建议对所有接线端子的线号进行标识或拍照留存,以确保恢复接线时准确无误。安装新板时,需确保所有内部连接器插接到位,固定螺丝拧紧。恢复供电后,应首先在不启动电机的情况下测试控制电源和各路输出电压是否正常。

扫一扫咨询微信客服

扫一扫咨询微信客服