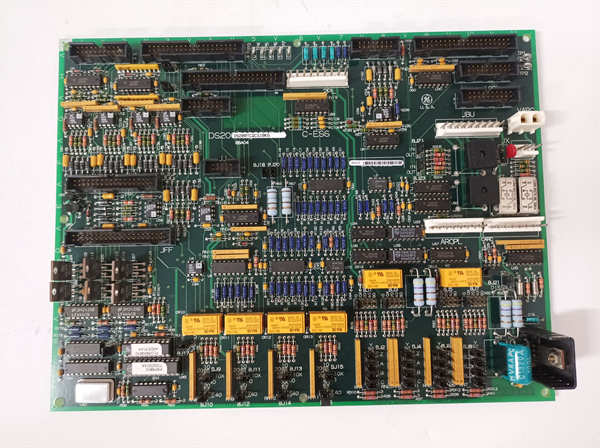

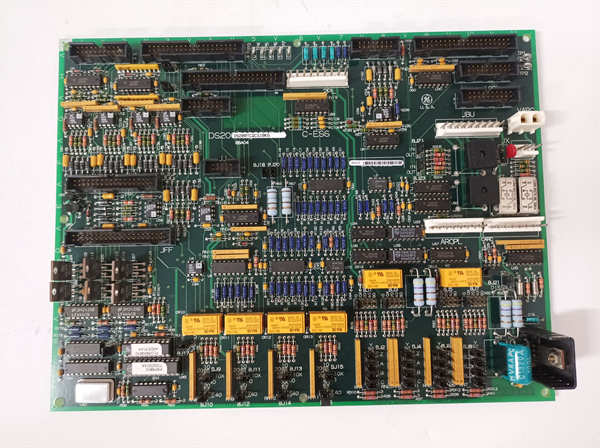

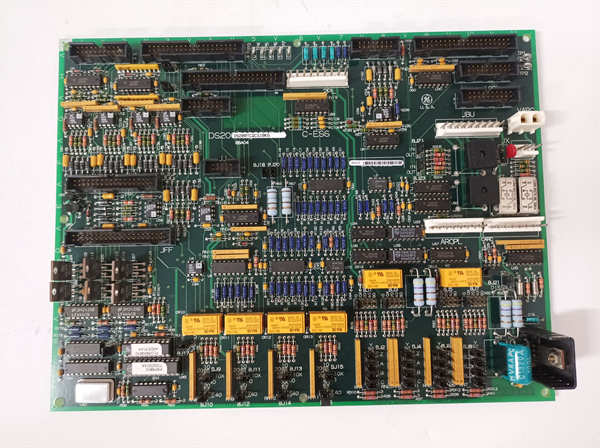

DS200TCQCG1BKG 是通用电气(GE)公司为其EX2000系列直流驱动器设计的一款关键终端控制板卡(Terminal Control Board)。该模块不负责核心逻辑运算,而是作为驱动器内部电子控制单元与外部现场设备及电源之间的物理连接枢纽。它集成了电源分配、信号调理、电气隔离和接线端子排,为核心控制板、触发板等提供工作电源,并管理所有外部控制信号(如启停、速度给定、故障复位)的输入与输出,是驱动器可靠运行的“接线中心”和“配电中心”。应用场景

在一台大型轧钢机的主传动直流驱动柜内,DS200TCQCG1BKG 终端板扮演着至关重要的角色。外部三相AC 110V或220V控制电源首先接入此板,经其内部的熔断器或保护电路后,分配成多路稳定的低压直流电,供给DS200CTBAG1AAF(控制板)和DS200TBCAG1AAF(触发板)等关键模块。同时,操作台来的速度给定信号(0-10V)、PLC来的启停/使能信号(干接点)、以及来自电机的测温信号等,都首先汇集到该板的端子排上,再进行隔离和转换,然后才送至主控板。这种设计将大部分繁琐的接线集中于此,使得驱动柜内部布线整洁规范,日常维护和故障排查时,技术人员可以非常方便地在线端子上进行测量和操作,极大提升了运维效率。

核心参数速览

| |

|---|

| |

| |

| 终端控制板 / 接口板 (Terminal Board) |

| |

| |

| 交流或直流控制电源(如110VAC, 220VAC 或 125VDC) |

| 为系统内其他板卡(控制板、触发板)提供多路工作电源(如+5V, ±15V) |

| 提供多路数字量输入(DI)、数字量输出(DO)、模拟量输入(AI)的接线端子 |

| 集成熔断器(Fuse)、压敏电阻(Varistor)等过流/过压保护器件 |

| |

| |

| |

| |

技术原理与创新价值

创新点1:集中化的电源管理与分配枢纽。 DS200TCQCG1BKG 板将驱动器的控制电源输入、滤波和保护功能高度集成。外部电源进入驱动器后首先到达该板,经过其上的保护装置(如熔断器)后,被分配成多路稳定的低压电源,再通过内部线缆供给控制板、触发板等关键模块。这种设计简化了系统内部的电源布线,提高了可靠性,并便于进行统一的电源管理和故障隔离。创新点2:标准化的信号调理与接口隔离。 该终端板提供了标准化的接线端子,用于连接所有外部控制信号。板上通常集成了信号调理电路(如RC滤波)和隔离器件(如光耦),能够有效抑制从现场引入的电磁干扰(EMI)和电压尖峰,为内部精密的电子控制单元提供一道坚固的电气屏障,显著提升了整个驱动系统的抗干扰能力和稳定性。创新点3:模块化结构提升可维护性。 将所有的外部接线集中在一个独立的、可拆卸的终端板上,是EX2000驱动器模块化设计的精髓。当需要检查线路或更换该接口单元时,技术人员可以非常方便地操作,而无需触及驱动器更核心、更复杂的部分。这极大地缩短了平均修复时间(MTTR),降低了维护难度和成本。

应用案例与行业价值

某大型造纸厂的一台卷取机主传动EX2000驱动器报“控制电源故障”警报,导致停机。经检查,发现是DS200TCQCG1BKG 终端板上的一个电源滤波电容老化击穿,导致输出至控制板的+5V电源异常。应用流程: 维修人员切断驱动器总电源并验电后,首先在DS200TCQCG1BKG 端子上做好接线标记,然后断开所有外部连线,卸下固定螺丝,拔掉连接背板的线缆,将故障板取出。更换新的DS200TCQCG1BKG 板后,按原样恢复所有连接。上电后,驱动器故障消除,恢复正常运行。带来的改进: 设备电气工程师反馈:“DS200TCQCG1BKG 这种模块化设计太方便了。整个维修过程只用了不到一小时。因为它只是接口和电源板,不涉及复杂的控制参数,更换后无需重新调试,直接就能用。这为我们最大限度地减少了生产损失,节省了宝贵的停机时间。”

相关产品组合方案

- 1.DS200CTBAG1AAF: EX2000驱动器的主控制板,是DS200TCQCG1BKG 的主要供电和服务对象。

- 2.DS200TBCAG1AAF: 触发板,接收控制板指令驱动晶闸管,其电源由DS200TCQCG1BKG 提供。

- 3.DS200DCFBG1BLC: 另一款终端板/接口板,功能可能与DS200TCQCG1BKG 类似或互补。

- 4.DS200LDCAG1AAF: 逻辑电源板,可能与DS200TCQCG1BKG 协同工作。

- 5.驱动器功率单元(晶闸管桥): 驱动器的核心动力部分。

- 6.外部控制设备: 如操作台电位器、PLC DI/DO模块、仪表,是信号的来源和目的地。

- 7.Drive Explorer 软件: 用于对EX2000驱动器进行参数设置和监控。

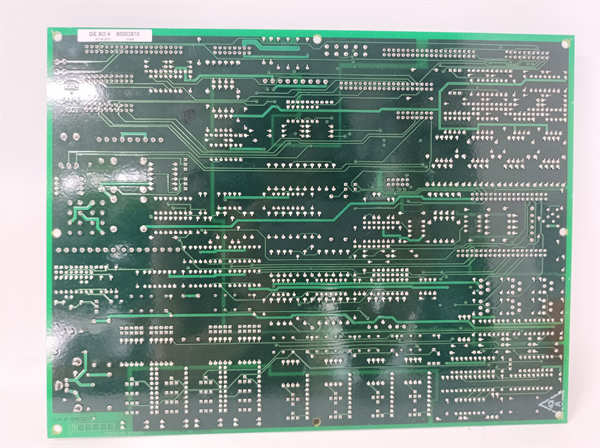

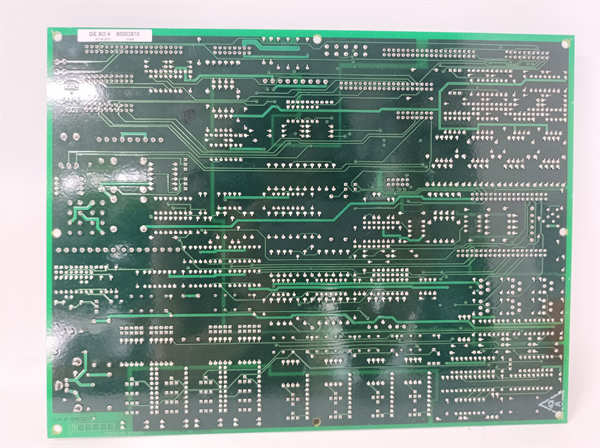

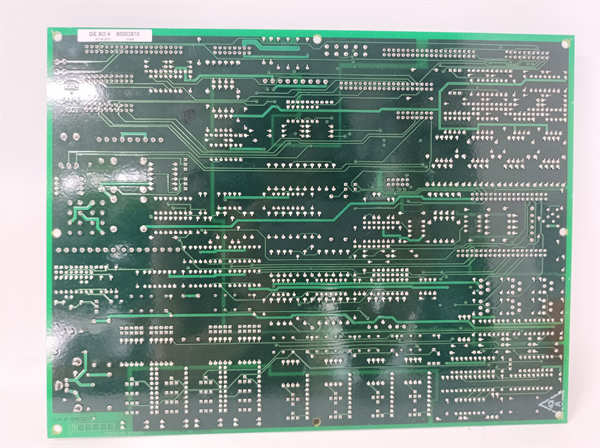

安装维护与全周期支持

安装或更换DS200TCQCG1BKG 前,必须确保驱动器完全断电,并等待主回路电容充分放电。操作人员应佩戴防静电手环。在拆卸旧板前,强烈建议对所有接线端子的线号进行标识或拍照留存,以确保恢复接线时准确无误。安装新板时,需确保所有内部连接器插接到位,固定螺丝拧紧。恢复供电后,应首先在不启动电机的情况下测试控制电源和各路输出电压是否正常。

扫一扫咨询微信客服

扫一扫咨询微信客服